Tek parça şasi lafını son zamanlarda sıkça duyar olduk. Tesla öncülüğünde başlayan bu verimlilik akımı özelden genele yayılmaya devam ediyor. Ana hedef, üretim hızını ve verimliliği artırarak maliyeti düşürmek ve araç ağırlığını azaltmaktır. Aynı zamanda, azalan ağırlığı bataryayı genişletmek için kullanmakta bir seçenek haline geliyor. Dolayısıyla doğrudan menzile olumlu katkısı olduğunu söylersek yanılmayız. Gelin tek parça şasiden kastları neymiş görelim.

Yekpare Şasi mi? Nasıl?

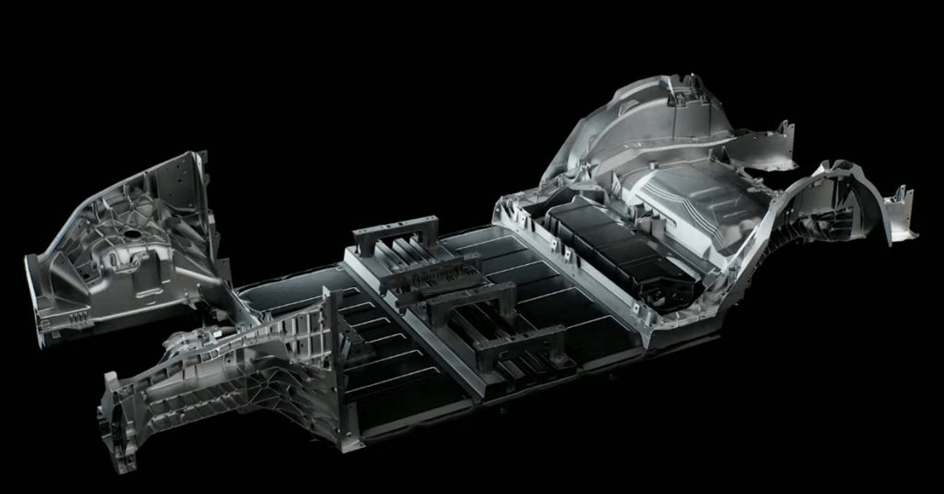

Öncelikle, “şasi” terimi, aracın alt ön, arka ve batarya yerleşkelerinin birleştirilmiş halini ifade eder. Bu, elektrikli araçlarda kullanılan şasilerin önceki üretim yöntemlerinden farklı olarak, “Gigacasting” adı verilen yeni bir yöntemle tek parça halinde üretilebileceği anlamına gelmektedir.

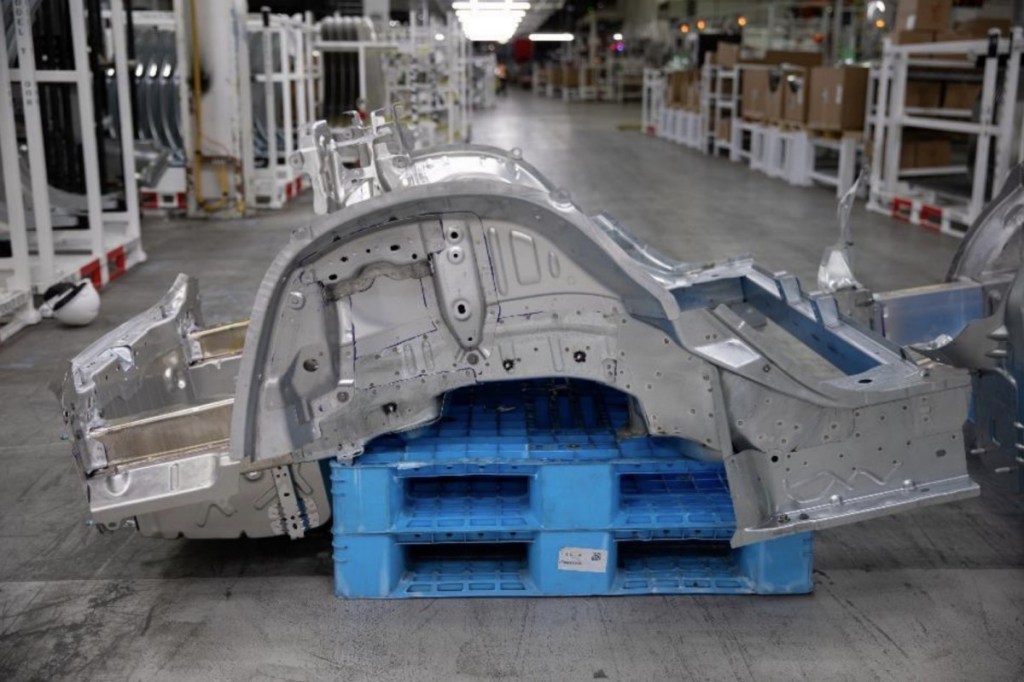

Tesla, Model Y için iki büyük giga-dökümü ön ve arka alt gövde olarak kullanmaktadır. Bu tasarım, geleneksel araç gövde yapısını devrimleştirerek üretimi kolaylaştırmaktadır. Model 3’e kıyasla, bu iki döküm, 171 parçanın yerine geçmiş (çoğunlukla sac presleme ve bazı küçük dökümler), 1.600 kaynağı ortadan kaldırmış ve montaj hattından 300 robotu çıkarmıştır. Bu değişiklikler, gerekli sermaye yatırımını ve zemin alanını önemli ölçüde azaltmıştır.

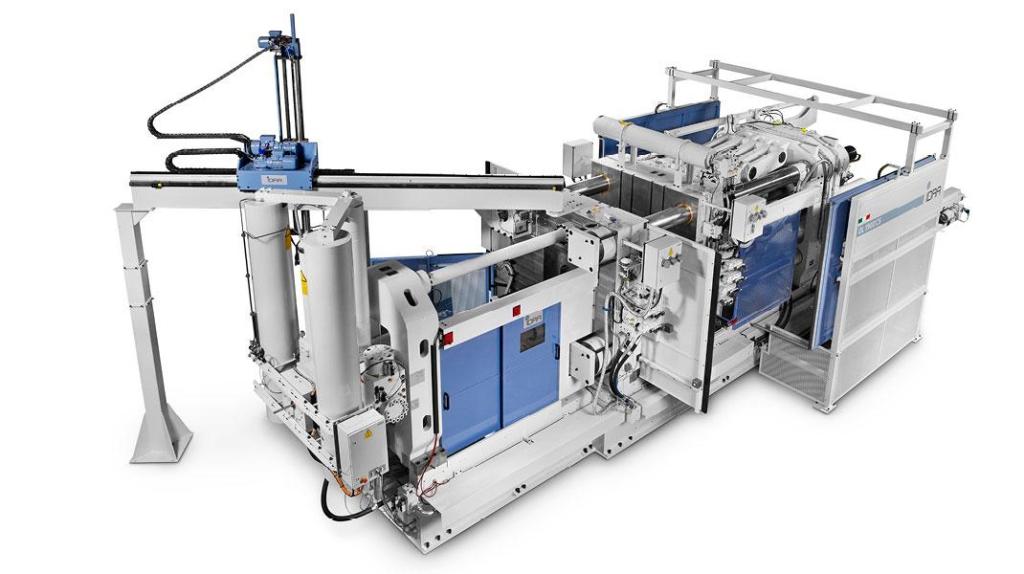

Dev dökümler, giga-pres adı verilen büyük bir makinede üretilir. Bu pres, 6.000 tonluk kilitleme kuvvetine ulaşabilir ve teorik olarak saatte 45 döküm üretebilme kapasitesine sahiptir. Bu yöntem, yüzlerce ek parça, vida ve kaynak kullanımını ortadan kaldırarak üretim süreçlerinde büyük avantajlar sağlamaktadır.

Mevcut Çözümler ve Yöntemler

Tesla, araba üretimini basitleştirmeyi amaçlayan bu yaklaşımı benimsedi ve onu geliştirmeye devam ediyor. Görselde göründüğü üzere mükemmel bir sadeleştirme örneği. İşte bu durum ekstra işçilikten, parçadan, cıvatadan, sızdırmazlık malzemelerinden vb. birçok ekstra maliyetten, zamandan tasarruf edilmesini sağlıyor. Bu kazanımlar, elektrikli arabaların dezavantajlı durumlarını absorbe edip kullanıcılar için cazip hale gelmesine yarar sağlayacaktır. Bu sektörde her hafta karşılaştığımız çeşitli gelişmelere ek olarak, gerçek bir çıkış noktası olan bu büyük gelişmenin sektörü önemli ölçüde ileri taşıyacağı aşikâr.

İleriye Götürecek olan Entegre Şasi

Tesla’nın endüstride taşları yerinden oynatmayı sevdiğine aşinayız. Bunu hobi olarak yapmıyorlar tabi ki. Pazar içerisinde pastanın büyüğünü kapabilmek adına maliyetlerini düşürmeye çalışıp tüketiciye dokunmayı amaçlıyorlar. Gelin biraz derine inelim nedir bu Tek şasi…

Güncel durumda arka ve ön grup şasilerini kalıp halinde üretmeyi başaran Tesla bununla yüksek verimliliğe ulaşmayı başarmıştı. Ama bununla yetinmeyip bu 2 büyük gövdeyi batarya bölümüyle birleştirip tek parça haline getirmeyi hedefliyor. Alt bileşenlerin tek bir kalıptan çıkacağı bu arabaların üretiminin 2025-2026 yıllarında başlanması bekleniyor. Bu hedefler doğrultusunda piyasaya 25.000 $ etiketiyle Tesla sürülmesi de öngörülüyor.

Tesla, Model Y üretim programında çeşitli iyileştirmeler üzerinde çalışıyor. Bu geliştirmeler arasında, Model Y çerçevesinin büyük bir bölümünü tek parça halinde üretebilmek için dev bir döküm makinesi inşa etme projesi bulunuyor.

Ayrıca, Tesla, gelecekteki araç platformlarının tasarımını basitleştirme ve üretim sürecinde daha fazla otomasyon kullanma planları yapıyor. Bu strateji, maliyetleri düşürmeyi ve üretim kapasitesini artırmayı hedefliyor. Tesla, teknolojik yenilikler ve otomasyon uygulamalarıyla üretim süreçlerini optimize etmeye devam ederek, daha etkili ve sürdürülebilir üretim yöntemlerine odaklanıyor.

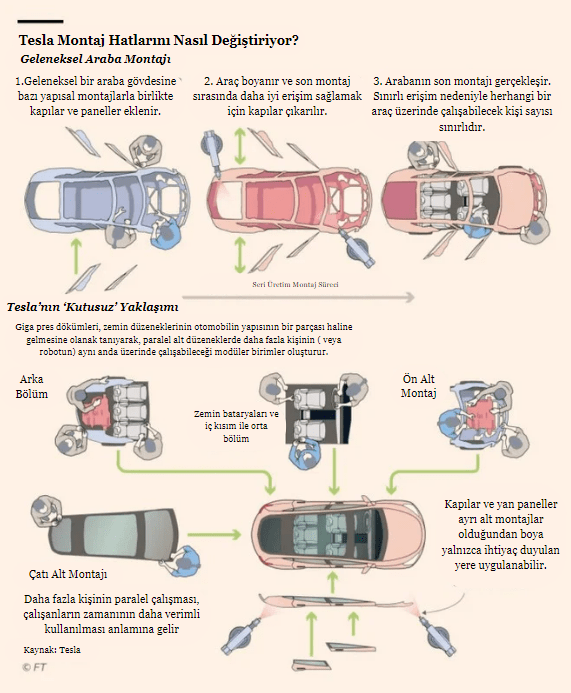

Unboxed Process

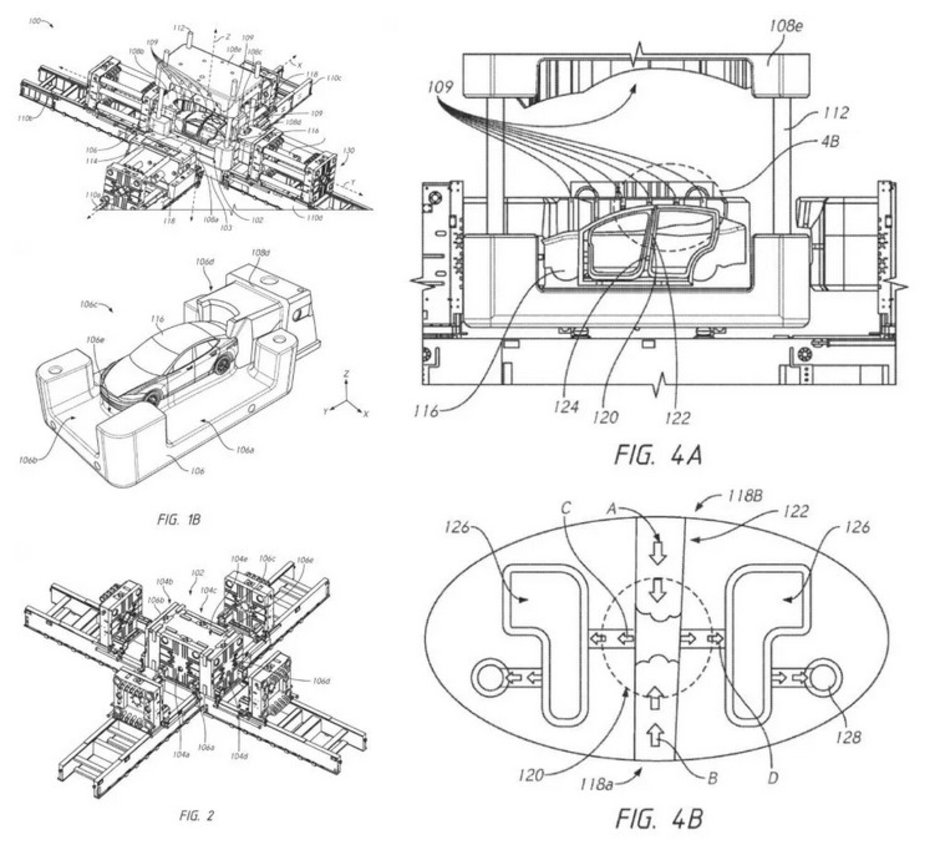

Yaklaşık 400 parçayı 1 parçaya indirgemeyi hedefleyen bu inovatif düşünce Elon Musk’ın hayali olan oyuncak araba üretir gibi araba üretmek. ‘’Unboxed Process’’ adıyla duyurduğu bu montaj hattı tasarısının temelinde tek şasi üretimi yatıyor. Elon Musk dahiyane mühendisliğiyle bir kez daha taşları yerinden oynatmayı başaracak gibi gözüküyor. Eski tarz montaj hattında ileri- geri prosesler olduğu için verimlilik anlamında dezavantaj oluşturan durumu minimize etmek için düşünülmüş bir akış.

Arabaların güncel durumda nasıl üretildiğini gösteren animasyon.

Buradaki basit fikir, arabayı alt gruplara ayırarak daha fazla gövdenin aynı anda monte edilebilecek alana sahip olmasıdır.

Tek Parça Şasi için

Avantajlar:

- Giga-dökümler, araçlardaki bileşen sayısını azaltarak şasi veya alt gövdeyi tek bir büyük dökümde entegre etme olanağı sağlar. Bu, aracın toplam ağırlığını azaltabilir, özellikle elektrikli araçlarda menzil ve verimlilik açısından önemlidir.

- Büyük döküm kullanımı, aracın malzeme listesini basitleştirir, üretimi hızlandırır ve montaj sürecini kolaylaştırır, bu da maliyetleri düşürür.

- Tedarik zinciri lojistiğinde azalmaya yol açar, montaj hattını kısaltır ve maliyetleri düşürerek çevresel etkiyi azaltır.

- Giga-dökümler, çarpışma performansını artırabilir, ancak bu konuda farklı görüşler bulunmaktadır.

Dezavantajlar:

- Tamir edilebilirlik zorluğu: Büyük dökümler, küçük onarımları neredeyse imkansız hale getirir, çünkü bir bütün olarak değiştirilmeleri gerekir.

- Sıkı toleransların korunmasındaki zorluk: Giga-dökümlerin farklı duvar kalınlıklarına sahip olması ve üretim süreçlerindeki karmaşıklıklar, tolerans sapmalarına neden olabilir.

- Döküm kalitesi sorunları: Hatasız bir yapısal döküm elde etmek zordur ve büyük dökümler, hurda oranlarını artırabilir.

- Üretim zorlukları: Giga-dökümlerin üretimindeki zorluklar, büyük basınçlı döküm bileşenlerinin yapım sürecini karmaşıklaştırır.

Zorlukları:

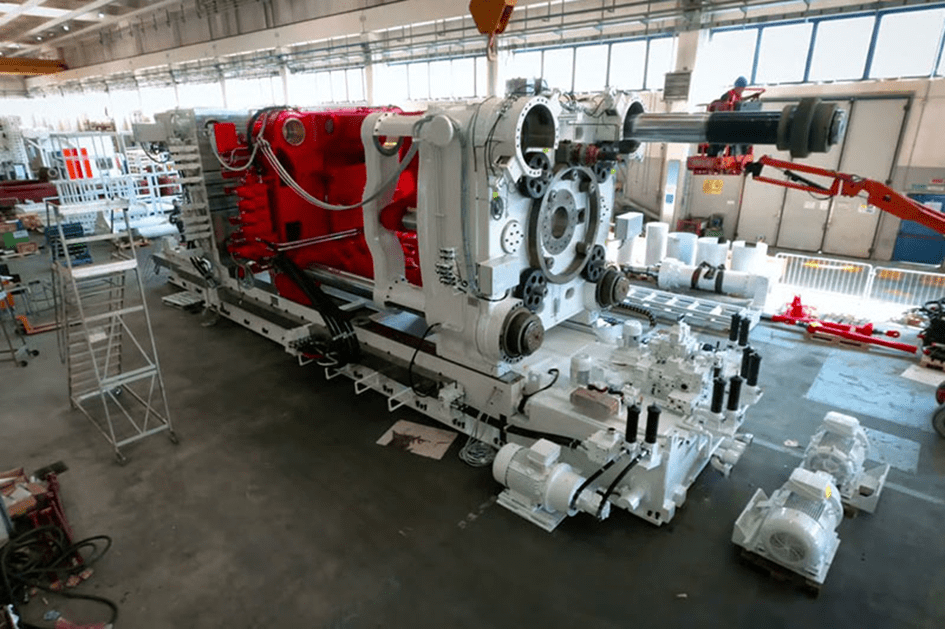

- Basınçlı Döküm Makinesi (DCM) Boyutları: Giga-dökümler için kullanılan büyük basınçlı döküm makinelerinin boyutlarının artırılması zordur. Son yıllarda 4.500 tonluk makinelerin yerine 9.000, hatta 15.000 tonluk makinelerin kullanılabilir hale gelmesi, bu teknolojinin evrimine işaret eder.

- Kalıp Boyutları ve Ömrü: Giga-dökümler için kullanılan kalıplar çok büyük (100 ton kadar) ve uzun ömürlü değildir (tipik olarak 100.000 atış). Bu durum, presleme kalıplarının daha uzun ömre sahip olmalarıyla karşılaştırıldığında dezavantaj oluşturur.

- Yapısal Zorluklar: Giga-dökümler, karmaşık tasarımları ve farklı duvar kalınlıklarını içeren yapısal dökümlerdir. Uzun metal akış uzunlukları, döküm kusurlarına karşı hassasiyeti artırır ve toleransların sıkı tutulmasını gerektirir.

- Isıl İşlem Zorlukları: Giga-dökümler için gerekli olan uzun akış uzunluğunu elde etmek için ötektik alaşımlar kullanılır. Bu alaşımlar, yüksek uzamaya ulaşmak için T7 ısıl işlemi gerektirir. Isıl işlem süreçleri, toleransları koruma ve dökülebilirliği zorlaştırabilir.

- Üretim ve Taşıma Zorlukları: Giga-dökümlerin üretimi büyük fırınlar, metal işleme ve transfer ekipmanlarını gerektirir. Bu da taşıma, depolama ve nakliye süreçlerini karmaşıklaştırır.

Sürdürülebilirlik: Sürdürülebilirlik endişeleri, giga-döküm teknolojisinin kullanımını etkiler. Yapısal basınçlı dökümlerde genellikle birincil alaşımlar kullanıldığı için geri dönüştürülmüş içeriğin artırılması önemlidir. Bu konuda Volvo’nun mega döküm projesi, çevresel ayak izini azaltma ve geri dönüşüm içeriğini artırma çabalarına bir örnektir.

Tek parça şasi üretimi, Tesla’nın öncülüğünde giderek yaygınlaşan bir trenddir. Gigacasting yöntemi, araç üretimini basitleştirerek maliyetleri düşürmeyi ve çevresel etkiyi azaltmayı hedefler. Ancak, tamir edilebilirlik zorlukları ve teknik engeller göz önüne alındığında, bu yöntemin uygulanabilirliği konusunda bazı soru işaretleri bulunmaktadır. Gelecekte, teknolojinin daha da gelişmesiyle birlikte, elektrikli araçların maliyetinin düşmesi ve sürdürülebilirliğin artması beklenmektedir.

Blog hakkında

Elektrikli arabalarla ilgili en son gelişmeleri öğrenmek için bizi sosyal medya hesaplarımızdan takip edin! Anında güncel haberler sizinle olsun.

Haber bülteni

Elektrikli arabalarla ilgili son gelişmeleri ilk öğrenmek için e-posta bültenimize abone olun! Anında güncel haberler sizinle.

Yorum bırakın